Kerja Praktek di Perusahaan Minyak dan Gas

Ini merupakah salah satu pengalaman paling berkesan di dalam hidup saya. Kenapa saya katakan begitu? Ya tentunya terkait mimpi dan angan-angan saya sejak dulu. Semua orang tahu bahwa industri ini salah satu pemuncak piramida tertinggi dalam industri proses. Ya... industri oil and gas. Bukan hanya menyimpan stigma prestige bagi setiap orang yang mendengarnya, tapi juga daya tarik dan mimpi bagi setiap engineer untuk terlibat ataupun bekerja di dalamnya. Bahkan, industri ini masih menjadi mimpi saya hingga saat ini, disamping bidang EPC tentunya..

|

Team in front of Waste Heat Recovery Unit (WHRU)

|

|

Team in front of chemical analyzer panel

|

Kerja praktek merupakan salah satu kewajiban bagi mahasiswa khususnya Fakultas Teknik UGM. Sejak awal, saya tidak punya angan-angan yang muluk-muluk terkait kerja praktek. "Industri apa sajalah, yang penting diterima dan melaksanakan kerja praktek", begitu ucap saya dalam hati. Saya dan 2 orang teman lainnya memutuskan untuk membentuk suatu tim. Berbagai perusahaan kami email untuk menanyakan kesediaan mereka menerima kami untuk melaksanakan kegiatan ini. Tidak lama, hanya sekitar 1 bulan lah, salah satu perusahaan membalas email kami dan membuat saya terkejut. Yang membuat saya terkejut adalah bahwa salah satu perusahaan oil and gas menanggapi email kami dan menyatakan kesediaan perusahaan mereka menerima kami. PT. Saka Indonesia Pangkah ltd. nama perusahaan tersebut. Perusahaan ini tidak hanya bergerak di bidang eksplorasi off-shore minyak mentah di pantai utara Gresik, tapi juga memiliki site pengolahan on-shore yang terletak di kawasan industri Manyar, Gresik.

Singkat cerita setelah kami berbincang dengan dosen pembimbing dan menyelesaikan semua berkas kampus, kami akhirnya memutuskan untuk berangkat ke Gresik. Tepatnya tanggal 6 Januari 2018 (saya masih ingat betul), kami berangkat dari Stasiun Tugu menuju Surabaya menggunakan kereta api. Butuh sekitar kurang lebih 6 jam lebih hingga sampai di Stasiun Gubeng Surabaya. Walau dalam kondisi mengantuk haha, kami langsung memesan Gocar untuk menuju Gresik dari Surabaya. Kira-kira butuh waktu setengah jam lebih hingga kami sampai ke Gresik. Saya adalah seorang yang begitu curious setiap kali memasuki wilayah atau daerah baru. Jujur saya sedikit kaget selama dalam perjalanan Surabaya-Gresik. Kiri kanan jalan yang saya lihat hanya rawa yang tergenang air, dan pemandangan ini saya lihat hampir diseluruh perjalanan. Sedikit aneh sih bagi saya haha, soalnya kan Surabaya merupakan salah satu kota terbesar di Indonesia. "Kayaknya dari semua daerah yang pernah saya kunjungi, tidak pernah saya liat rawa sepanjang ini" gumam saya dalam hati. Setelah kami sampai, saya sedikit kaget melihat banyak sekali pabrik-pabrik besar yang berada di pinggir jalan. Apalagi ada pabrik Mie Sedap / PT. Karunia Alam Segar, yang bau mie nya akan menghantui kami setiap harinya nanti haha. Setelah menuju kos yang kami pesan, ibu kos langsung menyambut kami dan menunjukkan kamar kami. Karena kami bertiga, kami memutuskan untuk memesan 2 kamar biar lebih hemat haha. Masih ada 2 hari lah bagi kami untuk beristirahat dan merapikan barang.

Hari seninnya, kami langsung menuju pabrik PT.Saka Indonesi Pangkah ltd yang berada di kawasan Manyar. Kalau dari kosan ke pabrik sih mungkin kira-kira butuh waktu sampai 15 menit. Saya lupa waktu itu naik gojek atau gocar, yang pasti kami sampai di pabrik pukul 7. Setelah menunggu beberapa lama, kami diminta ke ruangan Pak Eiduart (HR PT. Saka). Disana beliau memberikan kontrak tertulis dan menjelaskan apa saja peraturan, prosedur, dan kebijakan perusahaan kepada kami. Setelah itu kami langsung menuju ruangan yang akan menjadi tempat kami sebulan kedepan wkwk. Ya ruangan divisi Instrumen Technician. Kami diperkenalkan dengan rekan-rekan Instrument yang ada di PT.Saka, ada Supervisor Instrument Pak Pram, Pak Deden, Pak Kus, dan Mas Nanda. Mas Nanda inilah yang nantinya akan menjadi mentor lapangan kami selama kerja praktek. Setelah melaksakan perkenalan dan pengarahan pagi, kami langsung diminta untuk mengikuti perkenalan dari divisi HSE terkait prosedur kerja, hal apa saja yang dilarang, dan penjelasan simbol-simbol bahaya di lapangan. Ya wajar sih, plant dengan skala SIL 3 (safety integrity level) seperti ini pasti mempunyai standar safety yang tinggi. Setelah itu baru kami diajak untuk memasuki plant dengan Mas Nanda.

|

| Maket UjungPangkah Site of PT. Saka Indonesia |

Kegiatan Kerja Praktek

Jujur sebenarnya seperti yang berulang-ulang saya sampaikan di blog ini hahahahahaha hingga kerja praktek, saya masih abu-abu terkait peminatan kuliah. Di TekFis UGM sendiri, pembagian peminatan itu ada 3 : pertama peminatan instrumentasi, kedua peminatan conversion energy(renewable energy), dan ketiga peminatan fisika bangunan. Nah sampai saat itu, mindset saya adalah bahwa instrumentasi itu erat kaitannya dengan logika, dan conversion energy itu erat kaitannya dengan hitung-hitungan dan persamaan termodinamika gitu lah. Karena saya orangnya lemah di logika, makanya matkul yang saya ambil kebanyakan matkul energy conversion haha.

Okeii back to the topic, saat pertama kali memasuki plant pabrik, saya begitu kagum dan merasa excited dengan plant disana. Yang banyak saya lihat sih pipa, vessel, tangki, dan kolom pengolahan, biasanya kolom distilasi/refinery. Untuk instrument devicenya sih pastinya transmitter sebagai primary sensing elementnya (PSE), control valve sebagai Final control element (FCE) atau biasa disebut aktuator lah, panel junction box, dan tentunya flare and chimney sebagai ciri khas industri oil and gas.

"Ayo ini apa?" tanya Mas Nanda kepada kami bertiga.

Kamipun hanya terdiam bingung. "Ini namanya orifice plate untuk mengukur laju aliran. Kalau ini namanya valve apa? tanya beliau lagi. Kami pun terdiam lagi. Disini saya sebenarnya mulai berpikir dan bertanya dalam hati, "apakah sebenarnya kami terlalu cepat melaksanakan kerja praktek, atau memang kekurangan kurikulum perkuliahan terkait dengan aktualiasasi antara teori dan praktek lapangan?". Memang benar sejatinya kerja praktek adalah sarana yang mendukung tujuan tersebut, tapi saya rasa kurikulum perkuliahan setidaknya membantu kegiatan kerja praktek dalam inisiasi untuk mencapai tujuan tersebut. Jujur memang selama saya mengikuti perkuliahan, saya diajarkan simbol-simbol valve dalam matkul P&ID (Piping and Instrumentataion Diagram), tapi mahasiswa tidak pernah tahu bentuk globe valve, gate valve, butterfly valve, ball valve di lapangan itu seperti apa.

|

| valve symbol on P&ID |

Inilah yang saya katakan seperti ada kesenjangan antara kekuatan kurikulum menyokong mahasiswa terkait dengan kesiapan menghadapi dunia kerja. Hampir setiap pertanyaan Mas Nanda tidak bisa kami jawab, saya sebagai mahasiswa UGM jujur merasa malu sih saat itu, terlebih beliau merupakan lulusan D3 ITS Teknik Fisika."Jadi merasa seperti mempermalukan almamater sendiri" pikir saya saat itu. Kegiatan kami selama kerja praktek sih lebih banyak melihat dan mengamati device secara langsung. Selain Mas Nanda dan karyawan PGN, ada juga rekan-rekan kontraktor dari PT.Supraco. Seperti kebanyakan perusahaan besar apalagi oil and gas, biasanya karywan tetap mereka tidak begitu banyak. Namun mereka selalu memakai jasa kontraktor. Kalau yang saya denger sih, karena pengaruh harga minyak yang sulit ditebak. Jadi daripada nge-PHK karyawan sendiri, mendingan putusin kontrak kerja dengan pihak ketiga. Begitu sih cerita dari karyawan PGN kepada saya.

|

| DCS Control Room |

|

| Operator of DCS |

Ketika Mas Nanda sibuk, biasanya kami masuk ke plant dengan rekan-rekan kontraktor. Jobdesc rekan-rekan kontraktor sih kebanyakan yang saya lihat ya seperti teknisi pada umumnya. Untuk teknisi instrumen sendiri, tugas mereka kebanyakan seperti memberikan pelumas pada valve agar putaran nya tidak mampet, dan yang utama melakukan loop check/test transmitter.

|

| loop check using HART Verificator and Multimeter |

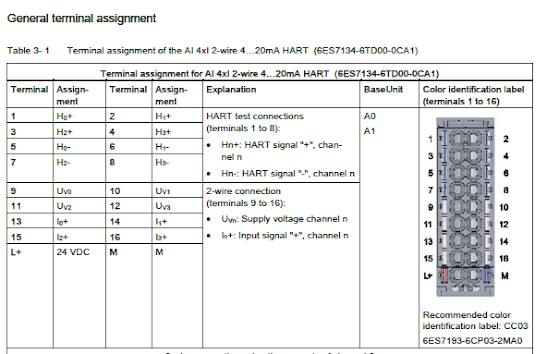

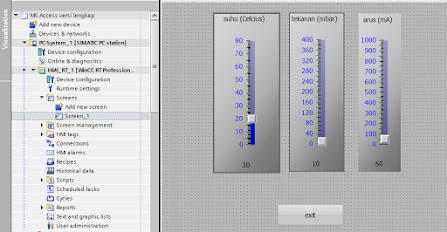

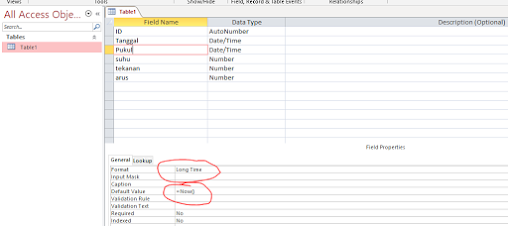

Nah yang paling saya ingat tentunya hingga saat ini adalah ilmu loop test. Loop test sendiri merupakan pengecekan hubungan antara transmitter di lapangan dengan kontroler (PLC) di control room. Tujuannya sendiri yang saya pahami ada 2: pertama memastikan bahwa koneksi kontroler-transmitter sudah baik, dan yang kedua memasitikan nilai/sinyal yang dikirimkan transmitter di lapangan persis sama dengan sinyal yang diterima kontroler. Alat yang rekan kontraktor gunakan sendiri pada waktu itu namanya HART Verificator. Karena sinyal instrumen 4-20 mA, maka 0% = 4 mA, 25% = 8 mA, 50% = 12 mA dan 100% = 20 mA (linear). Misalnya pada HART Verificator diinput 12 mA, maka rekan di lapangan bertanya kepada operaor di kontrol room apakah sinyal yang ditampilkan adalah 50%. Jika sinyal terbaca di HMI 50%, maka transmitter dikatakan masih berfungsi secara baik.

Lingkungan Kerja

Selama kami kerja praktek, banyak orang yang secara ramah menyambut kami. Untuk lingkungan oil and gas sendiri saya sebenarnya belum memahami sepenuhnya pola kerjanya, karena selama disana kami tidak ada menerima tanggung jawab sama sekali. Yang pasti setiap hari supervisor selalu memfollow up kinerja rekan bawahannya. Selalu ada target waktu maupun rancangan kerja yang diberi setiap harinya pada apel pagi. Disamping itu terlihat kekompakan antar divisi, misalnya rekan divisi interument sering ngobrol dengan rekan divisi electrical, mekanikal, bahkan divisi proses. Semuanya tentunya pasti saling berkesinambungan dan tidak dapat jalan sendiri-sendiri. Bahkan pernah waktu itu ada acara syukuran potong tumpeng oleh rekan electrical, kami juga diundang untuk makan siang di ruangan electrical. Jadi menurut saya lingkungan oil and gas begitu kompak satu sama lain.

Satu hal yang sebenarnya mulai saya sadari (tapi tidak mutlak kebenarannya ya), adalah bahwa pengaruh almamater itu sebenarnya begitu penting dalam dunia kerja. Pengaruhnya apa? Biasanya ketika ada senior yang se-almamater dengan kita, akan lebih banyak membantu kita dalam berbagai hal. Tapi sekali lagi saya sampaikan bahwa ini bukan kebenaran mutlak, karena di beberapa kasus ada juga yang satu almamater tapi saling bersaing (dengan cara negatif) tentunya untuk mendapat jabatan/promosi. Terkait dengan pengaruh almamater yang berpengaruh ini, asumsi saya sih lebih ke arah prestige. "Ohh ternyata kalau di industri oil and gas, lebih banyak anak Teknik Fisika ITS atau ITB ketimbang UGM" begitulah mungkin pemikiran alumnus kampus (yang pada kenyataannya adalah benar). Itulah sebenarnya ikatan alumni yang kuat adalah sangat penting. Selain membantu adek-adek tingkat mereka mendapatkan pekerjaan, ada juga rasa prestige yang timbul dari kesamaan almamater kampus.

Fasilitas Perusahaan

Oiya karena mungkin termasuk perusahaan besar, fasilitas yang diberikan PT.Saka kepada kami mahasiswa kerja praktek bisa dibilang oke lah. Uang saku yang cukup untuk membiayai kehidupan sebulan di Gresik, bis yang menjemput dan mengantar kami pulang hingga ke kos, dan makan siang gratis yang lezat diberikan perusahaan hahaha. Bisa dibilang oke lah bila dibandingkan dengan cerita teman kami yang KP nya di perusahaan biasa aja hahaha.

Lingkungan Gresik

Mungkin ini yang sedikit membuat saya tidak mau balik ke Gresik lagi hahahaha. Kawasan industri Manyar sendiri saya rasa tidak cocok sebagai lokasi tempat tinggal. Asap-asap pabrik industri sejujurnya begitu mengganggu. Tidak hanya asap nya yang berbahaya bagi kesehatan paru-paru,bau industrinya pun begitu tidak enak wkwkwk. Sebut saja pabrik Mie sedap yang sudah tercium ke dalam bis setiap kali kami pulang dari plant. Air untuk mandinya juga sedikit kotor karena ternyata Gresik juga didominasi oleh kawasan rawa wkwkw. Jadi sejujurnya untuk tempat tinggal tidak cocok menurut saya. Argumen saya ternyata dibuktikan dengan hampir semua karyawan PT. Saka ternyata berdomisili di kota Surabaya. Jadi mereka biasanya dijemput bis kantor dari Surabaya.

|

| Asap pabrik mie sedap yang kelihatan dari kos wkwk Lagi bikin formalin sepertinya |

|

| Gresik yang didominasi oleh lingkungan rawa |

Untuk refreshingnya, Gresik ternyata terkenal dengan Warung Kopinya. Kalau di Jogja istilahnya tidak ada jalan yang tanpa Burjo, kalau di Gresik tidak ada jalan yang tanpa Warung kopi. Biasanya kami bertiga setelah pulang dari pabrik langsung ngopi ke warkop hahaha daripada suntuk nyium bau mie sedap di kosan kan wkwkwkwk.

Final Assignment

Setiap kerja praktek pasti ada laporan akhirnya. Laporan disini bukan mengarah pada kegiatan yang telah kami lakukan, tapi lebih membahas case yang relevan dengan perusahaan yang bersangkutan. Kebodohan kami bertiga adalah baru mencari topik bahasan laporan kerja praktek seminggu sebelum masa kerja praktek kami berakhir hahaha. Yerico pada waktu itu memutuskan untuk membahas topik instrumentasi mengenai kontrol level tangki dengan tuning PID (proportional integrator derivative) kontroler.

|

| close loop of level controller (P&ID) |

Yunta pada waktu memilih topik instrumentasi mengenai kelebihan penggunaan transmitter GWR (guide wave radar) ketimbang radar tanpa batang pemandu.

|

| GWR ( kiri) vs Non-contact Radar |

Sedangkan topik bahasan saya adalah energy conversion mengenai analisis performansi Gas Turbin Generator Taurus punya PT. Saka Indonesia. Sebenarnya kesiapan seorang mahasiswa itu bisa dilihat dari topik laporan kerja praktek yang dibahasnya hahaha. Ini juga terkait kebingungan yang sudah saya tulis di atas, entah kami yang terlalu cepat mengambil matkul kerja praktek, atau entah karena kurikulum kampus yang jauh korelasinya dengan dunia kerja industri saya juga gak bisa kasih kesimpulan mutlak hahaha.

|

| Final Assignment presentation |

Hari terakhir kami masuk kerja, kami diminta mempresentasikan hasil pembahasan laporan kami dihadapan rekan rekan kerja. Respon mereka sangat baik, hanya mungkin pembahasan kami yang sedikit kurang relevan dan kurang banyak bisa memberi kontribusi ke pabrik lah wkwkwkw. Begitulah namanya realita kerja praktek. Perusahaan sejatinya gak bisa nuntut apa-apa ke mahasiswa, karena kapabilitas mahasiswa juga terbatas. Intinya yang penting selama kerja praktek tidak melanggar aturan dan membuat masalah aja di perusahaan yang didatangi.

Kami juga pamit kepada rekan-rekan PT.Saka yang ada di plant dan yang ada di kantor. Tidak lupa kami mengembalikan perlengkapan safety yang dipinjamkan perusahaan. Setelah segala proses adminitasi selesai, akhirnya kami packing barang dan balik ke Jogja naik Bis.

Goodbye Gresik.........